Podstawą wszystkich urządzeń elektronicznych jest ich zasilanie. Bez niego funkcjonalność jest niemożliwa. Dlatego też, aby zachować konkurencyjność, producenci zasilaczy muszą zapewnić klientom wysoką jakość swoich produktów. Niezawodność wyróżnia się jako kluczowy wskaźnik przy opisywaniu jakości produktu, a wskaźnik awaryjności produktów jest powszechnie stosowany do oceny ich niezawodności.

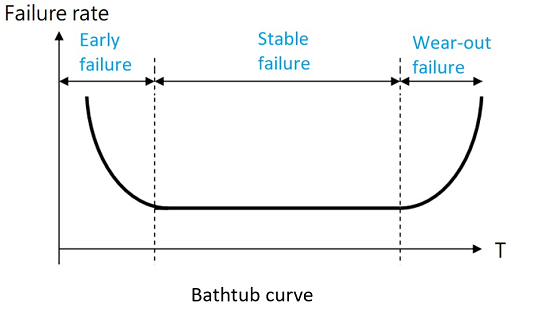

Z biegiem czasu, funkcjonalność towarów ma tendencję do zmniejszania się. Wskaźnik awaryjności produktu waha się przez cały okres jego eksploatacji, zazwyczaj zgodnie z krzywą przypominającą wannę, szczególnie w przypadku scenariuszy awarii produktów elektronicznych. Krzywą tę można z grubsza podzielić na trzy etapy.

1. Okres wczesnej awarii

Początkowy etap to wczesny okres awarii, występujący na początku życia produktu. W tym czasie produkt doświadcza wysokiego wskaźnika awaryjności, głównie z powodu błędów produkcyjnych, które mogły nie zostać wykryte podczas kontroli przed wysyłką. W CINCON każdy zasilacz przechodzi 100% testów kontrolnych, aby upewnić się, że każda jednostka spełnia wszystkie specyfikacje przed wysyłką, skutecznie eliminując wczesne awarie.

2. Stabilny okres awarii

Drugi etap to losowy lub stały okres awarii. Jest to również normalny projektowy wskaźnik awaryjności. Zakłada się, że jest to okres, w którym produkt będzie w użyciu. Oczekuje się, że wskaźnik awaryjności w tym okresie będzie niski i płaski. W związku z tym pozostaje prawie stały.

3. Okres awarii spowodowanej zużyciem

Wreszcie, jeśli produkty pozostają w użyciu przez dłuższy czas, wskaźnik awaryjności zaczyna rosnąć wraz ze zużywaniem się materiałów, co prowadzi do coraz częstszych awarii związanych z degradacją. Wskaźnik awaryjności przyspiesza wraz z upływem czasu, aż w końcu wszystkie jednostki ulegną awarii.

Zakrzywienie wanny

MTBF

MTBF (średni czas między awariami) i żywotność są ważnymi parametrami, które należy wziąć pod uwagę w fazie projektowania produktu. Mogą one pomóc w zlokalizowaniu obszarów problematycznych poprzez identyfikację nadmiernie obciążonych części lub znalezienie czynników, które w największym stopniu przyczyniają się do awarii. Są one również kluczowymi wskaźnikami dla inżynierów systemowych przy wyborze dobrego zasilacza. Inżynierowie ds. niezawodności często wykorzystują różne metody i standardy do obliczania wartości MTBF produktów. Istnieje kilka standardów przewidywania niezawodności, takich jak MIL-HDBK-217F i Telcordia SR332 (Bellcore) itp. Te dwa są obecnie najpopularniejszymi standardami niezawodności na rynku i są wykorzystywane odpowiednio w zastosowaniach wojskowych i komunikacyjnych.

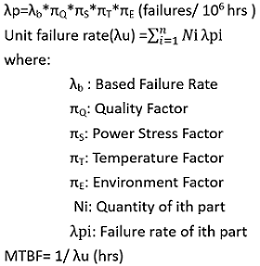

MIL-HDBK-217 to szeroko stosowany standard, który składa się z dwóch metod obliczeniowych - jedna znana jest jako przewidywanie analizy naprężeń części, która ma zastosowanie w późniejszych fazach projektowania, a druga nazywana jest przewidywaniem niezawodności liczby części, która ma zastosowanie we wczesnej fazie projektowania i podczas formułowania propozycji. W przypadku przewidywania analizy naprężeń części, niezawodność jest określana poprzez zsumowanie wskaźnika awaryjności każdej części. Wskaźnik awaryjności każdej części jest oceniany indywidualnie i jest obliczany poprzez uwzględnienie zmiennych temperatury otoczenia, poziomu naprężeń elektrycznych, podstawowego wskaźnika awaryjności, mocy znamionowej, współczynnika środowiska pracy i współczynnika jakości części. Poniższe proste równanie jest wzorem do obliczania wskaźnika awaryjności części, λp.

Biorąc za przykład moduł zasilania, jeśli jego MTBF = 1000 godzin (około 114 lat), nie oznacza to, że każdy moduł może pracować przez 114 lat bez awarii. Z MTBF=1/λ wynika, że λ=1/MTBF=1/114 lat, czyli średni wskaźnik awaryjności tego modułu mocy wynosi około 0,88%/rok. Innymi słowy, średnio 8,8 jednostek z 1000 PCS ulegnie awarii rocznie.

Dożywotni

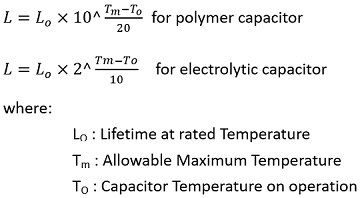

W kontekście zasilacza AC/DC kluczowym elementem jest wewnętrzny aluminiowy kondensator elektrolityczny. Kondensator ten wyróżnia się jednak jako komponent o najkrótszej żywotności ze względu na jego nieodłączne ograniczenia i stopniowe pogarszanie się z upływem czasu. W związku z tym aluminiowy kondensator elektrolityczny ma ogromne znaczenie pod względem ogólnej niezawodności zasilacza. Oszacowanie oczekiwanej żywotności zasilaczy staje się możliwe poprzez ocenę przewidywanej żywotności tego kondensatora.

Trwałość kondensatora zależy od różnych czynników specyficznych dla danego zastosowania, z których kluczowym jest temperatura pracy. Czynnik ten odgrywa znaczącą rolę w powodowaniu starzenia się struktur wewnętrznych i pogarszania się właściwości elektrycznych w miarę upływu czasu. W przypadku ciekłych kondensatorów elektrolitycznych, podwojenie oczekiwanej żywotności można osiągnąć poprzez obniżenie temperatury komponentu o 10°C. W przypadku kondensatorów polimerowych, dziesięciokrotny wzrost żywotności można osiągnąć przy obniżeniu temperatury elementu o 20 °C. Wzory na oszacowanie żywotności są następujące:

Czym różni się MTBF od cyklu życia?

Zgodnie z podanymi wcześniej informacjami, podstawowe rozróżnienie polega na tym, że jeden obejmuje wskaźnik awaryjności wszystkich komponentów, podczas gdy drugi koncentruje się wyłącznie na żywotności kondensatorów elektrolitycznych. Ponadto warto zauważyć, że obliczenia MTBF wykorzystują różne metody. Pomimo tych różnic, zarówno MTBF, jak i cykl życia są istotnymi parametrami dla inżynierów do oceny niezawodności produktu.

Aby uzyskać więcej informacji, skontaktuj się z nami - office@vitecpower.com