Das Herzstück aller elektronischen Geräte ist ihre Stromversorgung. Ohne sie ist die Funktionalität nicht möglich. Um wettbewerbsfähig zu bleiben, müssen die Hersteller von Stromversorgungen den Kunden daher die hohe Qualität ihrer Produkte garantieren. Die Zuverlässigkeit ist ein entscheidender Indikator für die Produktqualität, und die Häufigkeit von Produktausfällen wird üblicherweise als Maßstab für die Zuverlässigkeit herangezogen.

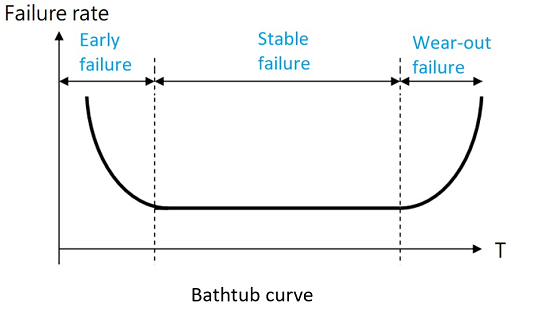

Im Laufe der Zeit nimmt die Funktionalität von Waren tendenziell ab. Die Ausfallrate eines Produkts schwankt während seiner gesamten Lebensdauer und folgt in der Regel einer wannenförmigen Kurve, die insbesondere für die Ausfallszenarien elektronischer Produkte gilt. Diese Kurve lässt sich grob in drei Stufen unterteilen.

1. Frühe Ausfallzeit

Die erste Phase ist die frühe Fehlerperiode, die zu Beginn der Lebensdauer eines Produkts auftritt. In dieser Zeit weist das Produkt eine hohe Ausfallrate auf, die in erster Linie auf Fertigungsfehler zurückzuführen ist, die bei den Kontrollen vor der Auslieferung möglicherweise nicht entdeckt wurden. Bei CINCON wird jedes Netzteil einer 100-prozentigen Prüfung unterzogen, um sicherzustellen, dass jedes Gerät alle Spezifikationen erfüllt, bevor es ausgeliefert wird, wodurch frühe Ausfälle effektiv vermieden werden.

2. Stabile Ausfallzeit

Die zweite Stufe ist die Periode der zufälligen oder konstanten Ausfallursache. Dies ist auch die normale Ausfallrate. In dieser Phase wird davon ausgegangen, dass das Produkt in Betrieb sein wird. Es wird erwartet, dass die Ausfallrate in diesem Zeitraum niedrig und flach ist. Sie bleibt also nahezu konstant.

3. Abnutzungsausfallzeit

Bleiben die Produkte über einen längeren Zeitraum in Gebrauch, steigt die Ausfallrate, da die Materialien verschleißen, was zu immer häufigeren Degradationsfehlern führt. Die Ausfallrate beschleunigt sich mit der Zeit, bis schließlich alle Einheiten ausfallen.

Badewannenkurve

MTBF

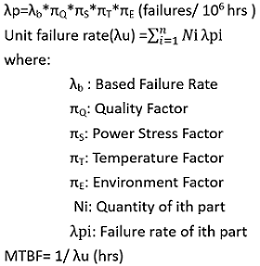

MTBF (Mean Time Between Failures) und Lebensdauer sind wichtige Parameter, die in der Produktentwicklungsphase berücksichtigt werden müssen. Sie können helfen, Problembereiche zu lokalisieren, indem sie überbeanspruchte Teile identifizieren oder den größten Beitrag zum Ausfall finden. Außerdem sind sie Schlüsselindikatoren für Systemingenieure bei der Auswahl eines guten Netzteils. Zuverlässigkeitsingenieure verwenden oft verschiedene Methoden und Standards, um den MTBF-Wert von Produkten zu berechnen. Es gibt mehrere Standards für die Zuverlässigkeitsvorhersage, wie MIL-HDBK-217F und Telcordia SR332 (Bellcore) usw. Diese beiden Normen sind derzeit die am weitesten verbreiteten Zuverlässigkeitsstandards auf dem Markt und werden sowohl im militärischen als auch im Kommunikationsbereich eingesetzt.

MIL-HDBK-217 ist ein weit verbreiteter Standard, der aus zwei Berechnungsmethoden besteht - die eine wird als "Part Stress Analysis Prediction" bezeichnet und ist in späteren Entwicklungsphasen anwendbar, die andere als "Parts Count Reliability Prediction", die in der frühen Entwicklungsphase und bei der Angebotserstellung anwendbar ist. Bei der Teilespannungsanalyse-Vorhersage wird die Zuverlässigkeit durch Aufsummieren der Ausfallrate jedes Teils bestimmt. Die Ausfallrate jedes Teils wird einzeln bewertet und unter Einbeziehung der Variablen Umgebungstemperatur, elektrischer Belastungsgrad, Basisausfallrate, Nennleistung, Betriebsumgebungsfaktor und Teilequalitätsfaktor berechnet. Die folgende einfache Gleichung ist die Formel für die Berechnung der Ausfallrate eines Teils, λp.

Nehmen wir ein Leistungsmodul als Beispiel: Wenn seine MTBF = 1000 Stunden (etwa 114 Jahre) beträgt, bedeutet das nicht, dass jedes Modul 114 Jahre lang ohne Ausfall arbeiten kann. Aus MTBF=1/λ geht hervor, dass λ=1/MTBF=1/114 Jahre ist, d. h. die durchschnittliche Ausfallrate dieses Leistungsmoduls beträgt etwa 0,88 %/Jahr. Mit anderen Worten: 8,8 Einheiten von 1000 PCS fallen im Durchschnitt pro Jahr aus.

Lebenslang

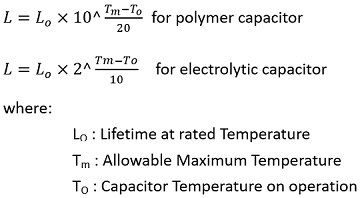

Im Zusammenhang mit einem AC/DC-Netzteil ist der interne Aluminium-Elektrolytkondensator ein wichtiges Bauteil. Dieser Kondensator ist jedoch das Bauteil mit der kürzesten Lebensdauer, was auf seine inhärenten Beschränkungen und seine fortschreitende Verschlechterung im Laufe der Zeit zurückzuführen ist. Daher ist der Aluminium-Elektrolyt-Kondensator für die Gesamtzuverlässigkeit des Netzteils von größter Bedeutung. Eine Abschätzung der zu erwartenden Lebensdauer von Stromversorgungen wird durch die Bewertung der zu erwartenden Lebensdauer dieses Kondensators möglich.

Die Langlebigkeit eines Kondensators hängt von verschiedenen anwendungsspezifischen Faktoren ab, von denen die Betriebstemperatur ein entscheidender ist. Dieser Faktor trägt wesentlich dazu bei, dass die internen Strukturen altern und sich die elektrischen Eigenschaften mit der Zeit verschlechtern. Bei Flüssigelektrolytkondensatoren lässt sich die erwartete Lebensdauer verdoppeln, wenn die Temperatur des Bauteils um 10 °C gesenkt wird. Bei Polymerkondensatoren lässt sich die Lebensdauer verzehnfachen, wenn die Temperatur am Bauteil um 20 °C gesenkt wird. Die Formeln zur Abschätzung der Lebensdauer lauten wie folgt:

Wie unterscheidet sich die MTBF vom Lebenszyklus?

Wie bereits erwähnt, besteht der Hauptunterschied darin, dass die eine die Ausfallrate aller Komponenten umfasst, während sich die andere ausschließlich auf die Lebensdauer von Elektrolytkondensatoren konzentriert. Außerdem ist es bemerkenswert, dass die MTBF-Berechnungen verschiedene Methoden verwenden. Trotz dieser Unterschiede sind sowohl MTBF als auch die Lebensdauer wichtige Parameter für Ingenieure, um die Zuverlässigkeit eines Produkts zu bewerten.

Für weitere Informationen kontaktieren Sie uns - office@vitecpower.com